NOTA

Diseño para las necesidades sociales

La FADU desarrolla insumos para equipamiento médico

En el contexto de la actual pandemia del virus Covid-19, y con el objetivo de mitigar sus efectos sobre la sociedad, la Universidad de Buenos Aires lleva adelante el proyecto RespirAR para diseñar y crear equipamiento e insumos para el área de la salud. Y la FADU es parte importante en el diseño, ajuste y desarrollo del prototipo.

Escribe

Paola de Titto

Lic. Cs. de la Comunicación UBA

por Enlinea

Ante un posible escenario de mayor necesidad local y regional, a partir de un aumento abrupto de contagios o infectados en estado crítico por el virus del coronavirus Covid-19, la Universidad de Buenos Aires está diseñando y fabricando insumos y equipamiento médico de bajo costo y rápida disponibilidad, que cubran los requisitos mínimos para operación segura y robusta y que sean de producción local.

El proyecto RespirAR está compuesto por un plan de acción conformado por seis líneas en las que se trabajará en simultáneo hasta un nivel de prototipo, generando la documentación para su posterior fabricación. Dentro de estas seis líneas de acción interdisciplinarias llevadas adelante por varias Unidades Académicas de la UBA, la Facultad de Arquitectura, Diseño y Urbanismo está participando en el desarrollo de un dispositivo que permite ampliar las capacidades de los respiradores mecánicos y habilitar una ventilación simultánea de dos pacientes. Teniendo en cuenta aspectos fundamentales en la coyuntura de la pandemia cómo: viabilidad tecno-productiva, usabilidad del producto y su comunicación y el diseño.

Accesorios y ventiladores en múltiples usuarios

Uno de los seis proyectos desarrollados por la UBA es el Proyecto de Accesorios para uso de ventiladores en múltiples usuarios. El ventilador mecánico, conocido vulgarmente como respirador artificial, es uno de los equipos más complejos y está en pruebas de validación. Otro dispositivo relacionado con la ventilación invasiva, menos complejo, aunque no menos necesario, es el sistema de ampliación de las capacidades de los respiradores artificiales. El mismo permite que, teniendo un solo respirador, se pueda ventilar a dos pacientes. Es decir, duplicar la capacidad de un ventilador convencional.

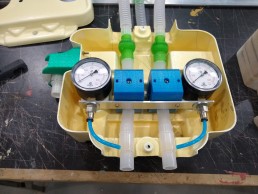

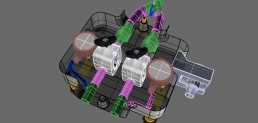

Dado el equipamiento, el gran conocimiento en diseño de producto y las posibilidades de desarrollo es que piezas fundamentales se comenzaron a realizar en el Taller de Prototipos de la Carrera de Diseño Industrial de la FADU coordinado por Tomás Benasso y un equipo de becarios: Gonzalo Santos y Luciano Cuomo. El equipo de diseñadores colaboró con el proyecto a través de una consultoría sobre tres ejes fundamentales del producto: viabilidad tecno-productiva en la coyuntura de la pandemia, usabilidad del producto, interfaz comunicacional y el diseño de un gabinete contenedor que diera respuesta a todos estos requisitos.

La Directora de la Carrera de Diseño Industrial describe esta gran oportunidad como un proceso donde “fundamentalmente las decisiones tomadas por el equipo en estos tres ejes fueron: optar por una tecnología de baja escala, es decir, la elección de un material y un proceso de transformación que pudiese concretarse de manera rápida y descentralizada. El paquete tecnológico, que utiliza solo elementos ya aprobados para uso médico es ordenado dentro de un gabinete termoformado, logrando una economía de recursos en tiempo y dinero para su fabricación. En cuanto a la usabilidad, se contempló fundamentalmente el acceso al conexionado de las mangueras de ventilación, por parte del equipo médico y al orden visual para su identificación inequívoca. La ubicación, posición y fijación de este nuevo accesorio dentro de la sala de cuidados intensivos también fue contemplada. En la comunicación se trabajó sobre la gráfica de producto, de manera muy simple reforzando el punto anterior y buscando una clara lectura del manómetro de cada paciente. El proceso requirió de varias iteraciones con un equipo interdisciplinario muy variado y un formato de trabajo presencial y a distancia” afirma Dolores Delucchi.

El equipo de diseñadores colaboró con el proyecto a través de una consultoría sobre tres ejes fundamentales del producto: viabilidad tecno-productiva en la coyuntura de la pandemia, usabilidad del producto, interfaz comunicacional y el diseño de un gabinete contenedor que diera respuesta a todos estos requisitos.

Ventilador mecánico

Ante una posible terapia intensiva desbordada con respiradores que no alcancen para todos será fundamental contar con una tecnología alternativa que permita, a las entidades de salud y a los médicos en particular, salir del paso hasta que el sistema de salud vuelva a estabilizarse. Evitando caer en dilemas éticos como los vividos en Europa donde se implementaron sistemas de puntajes: los adultos mayores de los geriátricos en peores condiciones tuvieron menores cuidados sin acceder a un respirador.

Disponibilidad por países

Según datos del Ministerio de Salud de la Nación Argentina, en el mes de marzo, el país contaba con 9000 Unidad de Terapia Intensiva (UTI) para adultos y 2000 pediátricas, a la fecha las nuevas compras han elevado el número a 12700 disponibles en diferentes hospitales públicos y clínicas privadas. En el mes de abril Perú informó tener menos de 1 por cada 100 mil habitantes (276 equipos de respiradores mecánicos), mientras que en el otro extremo, funcionarios de salud Alemán indican que el país tiene aproximadamente 25000 camas de cuidados intensivos conectadas a máquinas de respiración.

Ventilador mecánico

Ante una posible terapia intensiva desbordada con respiradores que no alcancen para todos será fundamental contar con una tecnología alternativa que permita, a las entidades de salud y a los médicos en particular, salir del paso hasta que el sistema de salud vuelva a estabilizarse. Evitando caer en dilemas éticos como los vividos en Europa donde se implementaron sistemas de puntajes: los adultos mayores de los geriátricos en peores condiciones tuvieron menores cuidados sin acceder a un respirador.

Disponibilidad por países

Según datos del Ministerio de Salud de la Nación Argentina, en el mes de marzo, el país contaba con 9000 Unidad de Terapia Intensiva (UTI) para adultos y 2000 pediátricas, a la fecha las nuevas compras han elevado el número a 12700 disponibles en diferentes hospitales públicos y clínicas privadas. En el mes de abril Perú informó tener menos de 1 por cada 100 mil habitantes (276 equipos de respiradores mecánicos), mientras que el otro extremo, funcionarios de salud Alemán indican que el país tiene aproximadamente 25000 camas de cuidados intensivos conectadas a máquinas de respiración.

Necesidades prioritarias en un trabajo interdisciplinario

Con el área de terapia intensiva del Hospital de Clínicas José de San Martín (HCJSM) de la UBA surgió la posibilidad de desarrollar un dispositivo que transformara los ventiladores mecánicos de los que se usan normalmente para una persona, en respiradores que se pudieran compartir entre 2 o más pacientes. Allí entonces se ajustaron las diferentes propuestas para “desarrollar un prototipo de ventilador artificial, que pudiera mitigar la falta de ventiladores mecánicos en el caso que hubiera una explosión de enfermos”, afirmó recientemente para el portal de noticias de la UBA la Dra. Celica Irrazábal, jefa de la Sección Terapia Intensiva (STI). Y dada la preocupación por el alto nivel de contagios en los profesionales de la salud, provocado por la dispersión de saliva o secreciones de la vía aérea, es que al proyecto se sumó una línea de equipamiento de protección para el personal médico como la ventilación no invasiva.

El desafío comenzó por el Departamento de Ingeniería Mecánica de la Facultad de Ingeniería de la UBA, dado que parte de los requerimientos de los equipos que se necesitaban fabricar eran de tipo mecánico. El equipo de investigadores y su Director, Hernán Svoboda, también responsable técnico de RespirAR UBA, desarrollaron la solicitud inicial: un respirador mínimo o un respirador de emergencia como se está desarrollando en otros países. “Nosotros lo incluimos, pero también entendimos que podíamos hacer otros elementos” afirmó Svoboda en la reciente nota.

También parte de las herramientas desarrolladas en el Laboratorio de Fluidodinámica (LFD), a cargo de Guillermo Artana, se refieren al diseño del dispositivo llamado ACRA (Ampliación de las Capacidades de Respiradores Artificiales). Hoy el sistema se encuentra en una etapa avanzada de desarrollo y actualmente un prototipo experimental es testeado en la Unidad de Terapia Intensiva del Hospital de Clínicas con pulmones artificiales. “El médico regula manualmente el sistema de válvulas para fijar el flujo que le va a llegar a cada uno de los pacientes y un valor de interés que es la presión al final de la espiración. Tiene la particularidad que cuando el médico regula parámetros desde la interface de un paciente, el del otro no se ve modificado. Los dos pacientes están en ese sentido independizados entre sí. Los componentes que usamos son solo mecánicos y no hay electrónica alguna”, describe Artana en la misma nota, quien cree además que el sistema podrá ser usado de manera segura en una ventana de tiempo relativamente amplia, de modo que permitirá la liberación de respiradores ocupados por otros pacientes en las salas. Y agrega, “esperamos extender ese testeo en otros hospitales de la UBA, así como también en otros hospitales de CABA. Esto tiene el objetivo de lograr introducir correcciones al dispositivo en base a la opinión de los médicos pero también a que ellos logren una familiarización con la interface”.

La prueba de funcionamiento se realizó, con animales con patologías pulmonares severas, en la sede de Ciencias Veterinarias ya que cuenta con los más modernos y equipados laboratorios para ensayo clínico y con profesionales especializados en ventilación mecánica. La validación del dispositivo, incluyó un trabajo conjunto con la cátedra de Anestesiología y Algiología, a cargo del Profesor Pablo Otero, quien asegura que la validación fue un complejo trabajo: “el resultado final del proyecto permitió, en menos de seis semanas, concluir con las tres fases inicialmente planeadas para su estudio. Primero el diseño, la operatividad y compatibilidad del dispositivo. Luego, ensayos en complejos simuladores capaces de reproducir casi cualquier patología, inclusive la producida por el Covid-19 y finalmente, los ensayos biológicos que sumaron toda la complejidad a la que deberá ser expuesto el dispositivo si tuviera que emplearse”.

Otros desarrollos

CASCOS TIPO HELMET

Son una especie de escafandra, que tienen un puerto por el que entra el aire enriquecido por oxígeno y otro puerto por el que el aire cargado de anhídrido carbónico sale. Y además, están en desarrollo máscaras del tipo oronasales (cubren nariz y boca) y totalface, que cubren toda la cara.

MÁSCARAS PROTECTORAS FACIALES

Se fabrican por impresión 3D, ya están finalizadas y se trasladaron a etapa de escalado. Simultáneamente se están produciendo a escala local. Hasta el momento, unas 150 máscaras han sido entregadas al Hospital de Clínicas, ya no en modo de prototipo, sino para que las use la terapia intensiva y otras zonas del hospital. Además de las máscaras, se están fabricando mascarillas, antiparras y cámaras protectoras.

SUCCIONADORES DE SECRECIONES

Forman parte de la otra línea de fabricación que tiene que ver con equipos complementarios.

Otros desarrollos

CASCOS TIPO HELMET

Son una especie de escafandra, que tienen un puerto por el que entra el aire enriquecido por oxígeno y otro puerto por el que el aire cargado de anhídrido carbónico sale. Y además, están en desarrollo máscaras del tipo oronasales (cubren nariz y boca) y totalface, que cubren toda la cara.

MÁSCARAS PROTECTORAS FACIALES

Se fabrican por impresión 3D, ya están finalizadas y se trasladaron a etapa de escalado. Simultáneamente se están produciendo a escala local. Hasta el momento, unas 150 máscaras han sido entregadas al Hospital de Clínicas, ya no en modo de prototipo, sino para que las use la terapia intensiva y otras zonas del hospital. Además de las máscaras, se están fabricando mascarillas, antiparras y cámaras protectoras.

SUCCIONADORES DE SECRECIONES

Forman parte de la otra línea de fabricación que tiene que ver con equipos complementarios.

Estadío de desarrollo

El taller de Prototipos de la Carrera de Diseño Industrial cuenta con los medios productivos necesarios para poder realizar diversas verificaciones del proceso proyectual y en este caso en particular, la posibilidad de fabricar una preserie del dispositivo ACRA. Varios de los componentes internos están siendo producidos digitalmente por impresoras 3D, la matricería de esta primera preserie se resuelve con técnicas artesanales. Tanto la producción de los gabinetes termoformados con dichas matrices, como todas las operaciones de corte y perforado sumado a las tareas de montaje de los componentes, se concretan con equipamiento y mano de obra del mismo taller.

Así es que se fabricarán 20 prototipos para diversos espacios de la salud que los necesiten. Para Dolores Delucchi “la consolidación a través de un Convenio UBA de esta Red de desarrollo innovación y cooperación entre las Facultades de la UBA, representa una gran oportunidad para nuestra Facultad y todas sus Carreras. El desarrollo del proyecto ACRA nos ha permitido afianzar un espacio de intercambio y trabajo interdisciplinar muy enriquecedor, así como posicionar al interior de la UBA, la enorme capacidad de desarrollo e innovación que tienen nuestros profesionales y cuerpo docente en función de una perspectiva del diseño centrado en las personas”.

Pasos y características específicas

En este proyecto se incluyen desarrollos simples, como elementos de bioseguridad para protección, y más complejos, como el ventilador mínimo. Según los desarrolladores existen cuatro tipos de elementos: aquellos de bioseguridad, de ventilación invasiva, no invasiva, y el equipamiento complementario.

Una vez aceptada la propuesta de diseño, su fabricación y validación en el campo (para legitimar la conformidad con el producto y la aprobación de su utilidad y funcionamiento por el personal de salud) finalmente, los fabricantes encargados de llevarlo al mercado y a una fabricación a gran escala serán los encargados de que cumpla con los requisitos de seguridad, robustez y viabilidad de fabricación. De esta manera, para completar el proceso de RespirAR UBA, habrá que esperar la aprobación y certificación de los productos por parte de las autoridades competentes, en este caso, de la Administración Nacional de Medicamentos, Alimentos y Tecnología Médica, ANMAT.

Estas iniciativas no solo cubren necesidades puntuales y de emergencia sino que son la continuidad de una línea de trabajo conjunto dentro de la Universidad en su conjunto. Y además si algo queda en evidencia es que el Diseño aplicado en un área o a una necesidad puntual, tiene un objetivo central. Y es solucionar los problemas que afectan a la sociedad y mejorar la vida cotidiana de las personas que la habitan.